Lors du choix d'un modèle de machine de retournement de matériaux en rouleaux, les exigences de sécurité sont la condition préalable essentielle pour garantir le personnel, l'équipement et les matériaux en rouleaux, tandis que les exigences d'automatisation affectent directement l'efficacité de la production, la commodité opérationnelle et l'adaptabilité des processus. Sur la base des points de risque et des objectifs d'automatisation du scénario de production, les exigences clés suivantes doivent être évaluées de manière ciblée :

Exigence fondamentale en matière de sécurité : éviter les risques liés au personnel et aux équipements

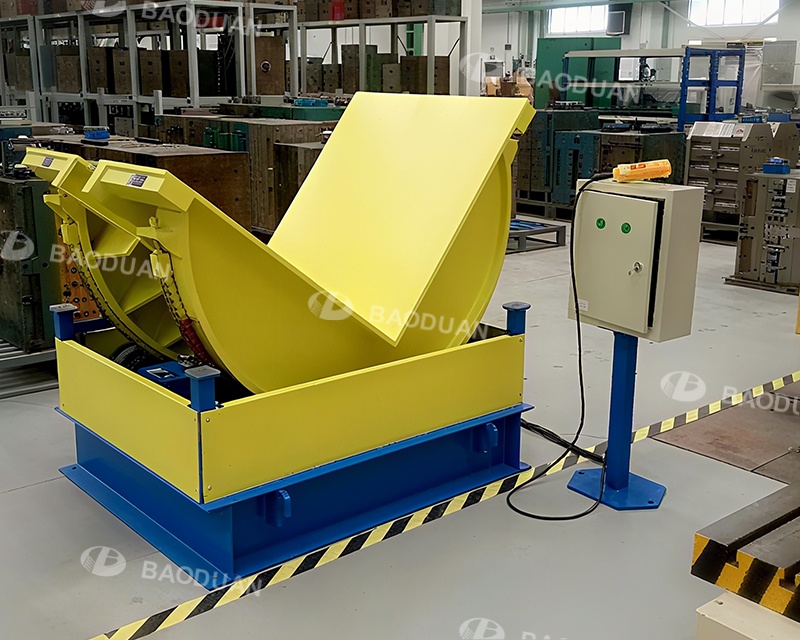

Le fonctionnement de la machine de retournement de matériaux en rouleaux implique des liens clés tels que le « retournement d'objets lourds », le « mouvement mécanique » et la « fixation du matériau ». La conception de la sécurité doit couvrir toute la chaîne de « prévention du danger », de « protection en cas de danger » et de « commande d'arrêt d'urgence ». Les dimensions suivantes doivent être prises en compte :

1. Sécurité des structures mécaniques : éviter le détachement des matériaux et les défaillances structurelles

Fiabilité du serrage/fixation de la bobine : Il est nécessaire de confirmer si l'équipement dispose d'un mécanisme de serrage compatible avec le type de bobine et si la force de serrage peut être ajustée en fonction du diamètre et du poids de la bobine - pour éviter une force de serrage insuffisante provoquant le glissement de la bobine lors du retournement, ou une force de serrage excessive provoquant des dommages à la bobine.

Pour les bobines d'acier de plus de 10 tonnes, il faut choisir un modèle avec « double détection de serrage ».

Stabilité du mécanisme de retournement : vérifiez le niveau de charge des composants principaux tels que la broche de retournement, les roulements et les engrenages de transmission pour éviter toute déformation ou fracture structurelle pendant un fonctionnement à long terme ; Dans le même temps, faites attention au dispositif de limite d'angle de retournement pour empêcher l'équipement de se renverser ou le matériel d'être projeté en raison d'un retournement excessif de l'angle.

Intégrité de la structure de protection : L'équipement doit être équipé de barrières de protection physiques pour couvrir les zones dangereuses de mouvement de retournement ; Si le personnel s'approche fréquemment de la scène de production, il est recommandé de choisir un modèle doté d'une « grille photoélectrique infrarouge » : lorsque le personnel entre accidentellement dans la zone de protection, l'équipement se met automatiquement en pause et se retourne, déclenchant une alarme sonore et visuelle.

2. Sécurité du système électrique et de contrôle : évitez les erreurs de fonctionnement et la perte de contrôle

Système d'arrêt d'urgence : l'équipement doit être équipé d'au moins 2 boutons d'arrêt d'urgence indépendants en position de fonctionnement et autour de l'équipement, et les boutons doivent être bien visibles, anti-dysfonctionnement et couper immédiatement la source d'alimentation lorsqu'ils sont enfoncés, garantissant que l'action de retournement s'arrête instantanément.

Protection contre les surcharges et les défauts : Le système de contrôle doit intégrer une fonction de « détection de surcharge ». Lorsque la charge dépasse la valeur nominale de l'équipement, il s'arrête automatiquement et affiche un code d'erreur ; Dans le même temps, il est nécessaire d'avoir une « protection contre les pannes de phase », une « protection contre les fuites » et une « protection du niveau d'huile hydraulique/de la température de l'huile » pour éviter les dommages matériels et les accidents de sécurité.

Autorisations de fonctionnement et avertissements : si l'appareil nécessite une collaboration entre plusieurs personnes, il est nécessaire de prendre en charge la « classification des autorisations » pour éviter les risques causés par une modification accidentelle des paramètres ; Avant les devoirs, il devrait y avoir un « avertissement sonore et lumineux » pour rappeler au personnel environnant de rester à l'écart des zones dangereuses.

Exigences clés en matière d'automatisation : adaptation aux processus de production et aux objectifs d'efficacité

Les exigences en matière d'automatisation doivent s'articuler autour de « la réduction des interventions manuelles », « l'amélioration de la précision du travail » et « l'établissement de liens entre les processus ». Des fonctions spécifiques doivent être sélectionnées en fonction du degré d'automatisation dans le scénario de production

1. Automatisation des opérations : réduire l’intensité manuelle

Contrôle de retournement en un clic : le modèle idéal doit prendre en charge un « programme prédéfini », dans lequel l'opérateur n'a qu'à sélectionner le type de bobine, et l'équipement adapte automatiquement la force de serrage, la vitesse de retournement et l'angle de retournement sans ajuster manuellement plusieurs paramètres, particulièrement adapté aux opérations par lots du même type de bobine.

Alignement et centrage automatiques : pour les scénarios nécessitant un arrimage précis avec les processus ultérieurs, des modèles dotés de la fonction « alignement automatique » doivent être sélectionnés : en utilisant des capteurs photoélectriques ou des télémètres laser pour détecter la position de la bobine, ajuster automatiquement la position de la pince ou de l'établi, garantir que le centre de la bobine est aligné avec le centre de l'équipement suivant après le retournement et éviter le temps d'étalonnage manuel.

Fonction auxiliaire semi-automatique : Si une assistance manuelle est toujours requise pour le chargement/déchargement des bobines dans les scénarios de production, des modèles avec « levage semi-automatique » et « réglage fin manuel de la position de serrage » peuvent être sélectionnés pour équilibrer automatisation et flexibilité.

2. Précision et contrôlabilité des paramètres : garantir la qualité des matériaux et l'adaptation des processus

Vitesse et angle de retournement réglables : différents matériaux de bobines ont des exigences différentes en matière de vitesse de retournement, et l'angle doit correspondre aux exigences des processus ultérieurs. Par conséquent, l'équipement doit prendre en charge le « réglage continu de la vitesse » et le « contrôle précis de l'angle », et être capable de sauvegarder plusieurs ensembles de paramètres.

Surveillance et enregistrement des paramètres en temps réel : pour les scénarios nécessitant la traçabilité des données de production, il est nécessaire de sélectionner un modèle avec la fonction « acquisition et stockage de données » - enregistrer le temps, la force de serrage, l'angle de retournement et charger les données de chaque retournement via le système de contrôle PLC, et exporter les rapports via l'écran tactile ou l'ordinateur supérieur pour une traçabilité de la qualité et la maintenance des équipements.

3. Capacité de liaison et d'intégration : adaptée au système d'automatisation de la ligne de production

Liaison avec le système PLC/ERP de la ligne de production : si l'équipement doit être intégré dans une ligne de production entièrement automatisée, un modèle prenant en charge « l'interface de communication industrielle » doit être sélectionné, qui peut être connecté au système PLC ou ERP principal de la ligne de production pour obtenir une circulation sans personnel de « réception automatique des ordres de production → appel automatique des programmes de retournement correspondants → signaux de retour au processus suivant une fois terminé », sans avoir besoin de transmission manuelle d'instructions.

Collaboration avec des équipements auxiliaires : s'il est nécessaire d'utiliser un chariot d'alimentation, une grue ou un rouleau de convoyeur en production, il est nécessaire de confirmer si la machine de retournement a une « fonction d'interaction de signal » - par exemple, une fois que la grue a placé la bobine sur l'établi de la machine de retournement, elle envoie un signal « matériau en place » et la machine de retournement commence automatiquement le serrage ; Une fois le retournement terminé, envoyez un signal « matériau prêt » et le rouleau du convoyeur transportera automatiquement la bobine pour éviter d'attendre entre les processus.

Surveillance et maintenance à distance : pour les scénarios dans lesquels de grandes usines ou plusieurs ateliers sont répartis, il est recommandé de choisir des modèles intelligents dotés de la fonction « surveillance à distance » : en téléchargeant l'état de fonctionnement de l'appareil sur la plate-forme cloud via le module Internet des objets, le personnel de direction peut visualiser à distance les données de fonctionnement, recevoir des avertissements de panne et même guider le débogage à distance, réduisant ainsi les coûts de maintenance sur site.

Résumé : Le principe de l’équilibre entre sécurité et automatisation

Lors du choix, il faut éviter de « poursuivre à outrance l'automatisation et de négliger la redondance de la sécurité » ou de « se concentrer uniquement sur la sécurité de base et réduire l'efficacité de la production ». Les principes fondamentaux sont les suivants :

Priorité de sécurité : quel que soit le degré d'automatisation, il est nécessaire de respecter les trois normes de sécurité de base : « facteur de sécurité porteur ≥ 1,2 », « temps de réponse d'arrêt d'urgence ≤ 0,5 secondes » et « aucun angle mort dans la zone protégée ». En particulier pour les scénarios lourds et à haut risque, des garanties de sécurité doubles supplémentaires doivent être configurées.

Processus de production d'adaptation automatisé : s'il s'agit d'une ligne de production semi-automatique, la priorité doit être donnée à la sélection de modèles avec « opération en un clic + réglage fin manuel » ; S'il s'agit d'un atelier sans personnel entièrement automatisé, il doit avoir les fonctions de « liaison de communication + traçabilité des données + surveillance à distance » pour éviter toute déconnexion entre l'équipement et l'ensemble du processus.

Réserver de l'espace d'expansion : s'il existe une possibilité d'étendre l'échelle de production à l'avenir, il est recommandé de choisir des modèles dotés de « mécanismes de serrage évolutifs » et d'« interfaces de communication extensibles » pour éviter d'avoir à remplacer l'équipement en raison de l'augmentation de la capacité de production et réduire les coûts à long terme.

Shanghai Baoduan Machinery Manu-facturing Co., LTD est située dans le district de Baoshan à Shanghai. Est une fabrication d'équipement professionnel.

À propos

Directeur @ Shanghai Baoduan Machinery Manufacturing Co, LTD. Tous droits réservés

Plan du siteCe site Web utilise des cookies pour vous garantir la meilleure expérience sur notre site Web.

Commentaire

(0)